جالب است بدانید که فرآیند رول فرمینگ به عنوان یکی از روشهای مهم و پرکاربرد در شکلدهی فلزات شناخته میشود و بیش از ۴۰ درصد فولاد مورد استفاده در صنایع مختلف، از جمله ساختمانسازی، خودروسازی و ساخت ماشینآلات، به کمک این تکنولوژی تولید میشود. به همین دلیل، در این بخش از وبلاگ سامان دژ پارس، بزرگترین بانک اطلاعات ساختمان و سازههای در حال ساخت کشور، قصد داریم جزئیات بیشتری در خصوص این فرآیند را در اختیار شما قرار دهیم. با ما همراه باشید.

آنچه در این مقاله خواهید خواند!

Toggleفرآیند رول فرمینگ چیست؟

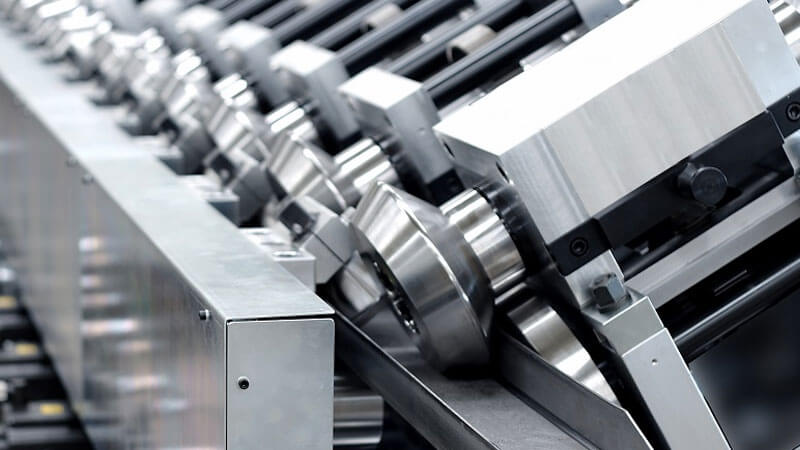

رول فرمینگ، هرچند پرکاربرد، فرآیندی است که برای بسیاری افراد ناشناخته باقی مانده است. این فرآیند را میتوان به طور کلی به شکلدهی نوارهای ورق فلزی به صورت طولی و مستقیم، با استفاده از چند جفت نورد کانتور شده بدون تغییر ضخامت و در دمای اتاق توصیف کرد.

ویژگیهای فرآیند رول فرمینگ و جزئیات آن

رول فرمینگ در نیمقرن گذشته به یکی از کارآمدترین تکنولوژیهای شکلدهی فلزات تبدیل شده و حدود ۳۵ تا ۴۵ درصد فولادهای تولیدی در ایالات متحده از طریق این فرآیند تولید میشود؛ رقمی که بیشتر از فولاد مورد استفاده در صنعت خودرو است. امروزه، صدها قطعه مختلف از جمله پروفیلهای فلزی، خودرو، ساختمان، ماشینآلات کشاورزی، مخازن و محصولات دیگر به وسیله این فرآیند تولید میشوند. با وجود این، بیشتر افراد خارج از این حرفه آشنایی چندانی با آن ندارند.

تاریخچه رول فرمینگ به حدود صد سال میرسد و طی این مدت ابزارها، تجهیزات و طراحیهای بسیاری در این زمینه توسعه یافتهاند. با این حال، متأسفانه بسیاری از تجربیات ارزشمند اپراتورها، مهندسان و طراحان بهصورت رسمی ثبت نشده و تنها بخشی از مقالات و گزارشهای تحقیقاتی قابلیت کاربرد در صنعت رول فرمینگ را دارند. با توجه به تعریف پیچیده این فرآیند، باید به چند نکته کلیدی در مورد آن توجه داشت که شامل موارد زیر است:

- محصولات تولید شده با رول فرمینگ معمولاً دارای انحنا هستند.

- زاویه خطوط خم ممکن است تا ۹۰ درجه برسد.

- خطوط خم همیشه مستقیم نیستند و این مورد گاهی به طور عمدی ایجاد میشود. همچنین این خطوط همیشه موازی نیستند و بسته به سفارش مشتری ممکن است شکلهای متفاوتی داشته باشند.

- ضخامت ورق در نواحی خمشده کاهش مییابد.

- غلتکهای دستگاه رول فرمینگ دارای گذرگاههای خاصی هستند که امکان کاهش ضخامت ورق در مناطق موردنیاز را فراهم میکنند. در محصولاتی با شکلهای منحنی، قسمتهای بیرونی نسبت به قسمتهای داخلی نازکتر فرم داده میشوند.

در تعریف رول فرمینگ ذکر شده که فرآیند در دمای محیط انجام میشود؛ اما چند مورد استثنا نیز وجود دارد:

- برای جلوگیری از ترکخوردگی رنگ در خطوط خم، ورقهای فلزی قبل از فرآیند رول فرمینگ حرارت داده میشوند.

- دمای فرآیند برای ورقهای لحیمکاریشده، آنیلشده یا بریزینگ شده ممکن است افزایش یابد.

آشنایی با دستگاه وکیوم فرمینگ و انواع آن

دستگاه وکیوم فرمینگ به طور گسترده برای شکلدهی ورقهای پلاستیکی به کار میرود. این فرآیند شامل اعمال حرارت به ورق، معمولاً از طریق سیستمهای حرارتدهی مستقیم یا القائی است. ابتدا ورق در قسمت نگهدارنده قرار میگیرد، سپس هیتر دستگاه به ورق حرارت میدهد تا به حالت خمیری برسد. پس از نرم شدن ورق، قالب به آن نزدیک میشود و با مکش هوای میان ورق و دستگاه، شکلدهی کامل میشود. این فرآیند مناسب برای ورقهای نرم است. روشهای مختلف وکیوم فرمینگ شامل موارد زیر است:

وکیوم فرمینگ یا شکلدهی با خلأ

در وکیوم فرمینگ، ورقهای پلاستیکی که با حرارت نرم شدهاند، با مکش هوای میان ورق و قالب به شکل قالب درمیآیند. این فرآیند با حرارتدهی ورق پلاستیکی حساس به دما (ترموپلاست) آغاز میشود تا نرم و قابلانعطاف گردد. سپس این ورق روی قالب قرار گرفته و توسط مکش هوا، به قالب میچسبد و شکل قالب را میگیرد. فرآیند ترموفرمینگ شامل دو مرحلهی حرارتدهی و شکلدهی است. ابتدا ورق در فاصله معینی از منبع حرارتی نرم میشود، سپس با ایجاد خلأ در قالب، ورق به درون قالب کشیده میشود. پس از سخت شدن ورق، قطعه از قالب جدا و اضافات بریده میشود.

شکلدهی با فشار هوا

در این روش، ورق پلاستیکی به وسیلهی فشار هوا از بالا به سمت قالب کشیده میشود. در نتیجه، ورق به داخل حفرهی قالب رانده میشود. برای خروج هوای محبوس میان ورق و قالب، منافذی در قالب تعبیه میشوند تا فرآیند شکلدهی با فشار هوا بهخوبی انجام گیرد.

شکلدهی مکانیکی

در روش مکانیکی، ورق پلاستیکی حساس به دما بین دو بخش قالب مثبت و منفی قرار میگیرد. سپس به صورت مکانیکی با اعمال نیروی مستقیم از قسمت مثبت قالب، ورق به داخل حفرههای قالب منفی فشرده میشود. از مزایای این روش میتوان به دقت ابعادی بالای محصول و وضوح بیشتر جزئیات در هر دو طرف قطعه اشاره کرد؛ با این حال، نیاز به دو بخش قالب مثبت و منفی، هزینه تولید را افزایش میدهد.

آشنایی با انواع سیستمهای رول فرمینگ

دستگاه نورد یکی از اجزای کلیدی یک خط رول فرمینگ به شمار میرود. این دستگاه نیرو و پشتیبانی لازم را به غلتکها میدهد تا بتوانند فلزات را شکل دهند. جالب است بدانید که طراحی دستگاههای نورد بسیار متنوع است و میتوان آنها را به دستههای مختلفی تقسیم کرد. از جمله این دستهها میتوان به دستگاههای معلق، دوپلکس، دوپلکس ترکیبی، استاندارد و صفحهای اشاره کرد. همچنین، دستگاههایی که در هیچ یک از این دستهها قرار نمیگیرند، به عنوان دستگاههای نورد خاص شناخته میشوند.

آشنایی با انواع روشهای رول فرمینگ ورق

برای دستیابی به یک محصول کارا و کاربردی، در هر فرآیندی انواع مختلفی از روشها به کار میروند. در مورد رول فرمینگ ورقها نیز روشهای متنوعی وجود دارد که شامل موارد زیر میباشد:

۱. روش رول فرمینگ سرد

به طور کلی، ورقهایی که با نورد گرم به حداقل ضخامت رسیدهاند، پس از فرآیند اسیدشویی و کاهش ضخامت یا تغییر شکل از طریق نورد سرد، به کار میروند. در این فرآیند، نورد سرد به دقت ابعادی مورد نظر ورقهای فولادی میپردازد. در طول این فرآیند، غلتکهایی با قطر کم، انحنای ایجاد شده در مراحل قبل را اصلاح کرده و ورق را صاف میکنند. هدف از رول فرمینگ سرد، کاهش ضخامت ورق تحت فشار بسیار بالا است که معمولاً در دمای اتاق و حداکثر تا ۲۰۰ درجه سانتیگراد انجام میشود. موفقیت این روش به عواملی مانند ویژگیهای دستگاه، مهارت طراح ابزار، کیفیت ابزار طراحی شده و مهارت اپراتور وابسته است. کاربرد این فرایند در صنایع ورقکاری بسیار متنوع است و از قطعات با دقت پایین تا قطعات حساس و دقیق را شامل میشود.

۲. روش رول فرمینگ گرم

این روش برای فرمدهی ورقهای ضخیمتر به کار میرود. در این روش، دمای ورقهای فلزی به شدت بالا میرود تا فرمدهی آنها آسانتر شود. در مقایسه با نورد سرد، نورد گرم طرفداران کمتری دارد و محصولات تولیدشده با این روش کاربردهای محدودی دارند. محصولاتی نظیر تیرآهن، نبشی و ورقهای ضخیم به این روش تولید میشوند. برای موفقیت در این روش، تنظیم دما باید بسیار دقیق باشد؛ زیرا تغییر دما میتواند باعث نابودی محصولات شود. به همین دلیل، تنها تعدادی از کارخانهها از این روش استفاده میکنند.

فرآیند فرمدهی ورقهای گالوانیزه

ورقهای گالوانیزه که دارای پوشش فلز روی هستند، در انواع رنگها تولید میشوند. رنگآمیزی این ورقها میتواند به صورت اسپری یا با قرارگیری در کورههای خاص انجام گیرد. ورقهای گالوانیزه با ضخامت ۶ تا ۱۸ میلیمتر با استفاده از دستگاههای فرمدهی در طرحهای مختلف شکل میگیرند. یکی از روشهای سنتی در شکلدهی این محصول، طرح سینوسی است که شبیه به امواج دریا میباشد و معمولاً در ساخت سقفهای شیروانی یا سقفهای کاذب به کار میرود. همچنین، طرح ذوزنقه نیز یکی دیگر از روشهای فرمدهی ورقهای گالوانیزه است که بیشتر در مکانهای پرتردد با هوای مرطوب کاربرد دارد. این طرح خود به سه نوع مختلف تقسیم میشود: ورق گالوانیزه دامپا برای پوشش سقف یا قسمتهای داخلی دیوار، طرح نما برای ساخت سطوح شیبدار و طرح نما برای سطوح خارجی یا سولهها. ورقهای گالوانیزه به دلیل زیبایی ظاهری و مقاومت بالا در برابر عوامل محیطی، مورد توجه مشتریان قرار دارند. این محصولات نه تنها زیبایی به بنا میبخشند، بلکه وزن کم آنها به افزایش مقاومت در برابر زلزله و کاهش هزینههای حملونقل و اجرا کمک میکند.

آشنایی با انواع ماشینآلات فرمینگ

ماشینآلات به کار رفته در فرآیند فرمینگ بسته به نوع کاربرد خود، به دستههای مختلفی تقسیم میشوند. در این بخش به معرفی این ماشینآلات خواهیم پرداخت:

۱. دستگاه فرمینگ سینوسی

این دستگاه به طور کلی دارای ابعاد ۱ متر و ۷۰ سانتیمتر در عرض و ۸ متر در طول است. با دنده زنجیر ۱۰۰ میلیمتری، این دستگاه قابلیت حمل با تریلی را دارد. سیستم فرمینگ سینوسی شامل ۱۱ دروازه با قالب قطر ۱۸۰ میلیمتر و موتور با سرعت ۵۰ دور در دقیقه میباشد.

۲. دستگاه فرمینگ ذوزنقه

ابعاد این دستگاه ۱۰ متر در طول و ۱ متر و ۷۰ سانتیمتر در عرض است و با دنده زنجیر ۱۰۰ میلیمتری به آسانی قابل حمل است. سیستم ذوزنقه دارای شفت اصلی ترانس ۷۵ میلیمتری و دو دینام گیربکس شفت ۷۵ میلیمتری با موتور ۵۰ دور میباشد.

۳. دستگاه فرمینگ شادولاین

این دستگاه دارای ۱۱ دروازه و شفت اصلی ترانس ۷۵ میلیمتری است و با موتور ۵۰ دور کار میکند. این سیستم به یک دینام گیربکس شفت ۷۵ میلیمتری و دو دنده دوقلو با کف ۱۷۰ میلیمتر و عمق ۳۰ میلیمتر مجهز است و دنده زنجیر آن نیز ۱۰۰ میلیمتر میباشد.

۴. دستگاه فرمینگ عرشه فولادی

این دستگاه شامل ۲۶ دروازه و شفت اصلی ترانس ۹۰ میلیمتری است و دارای دو دینام گیربکس با دنده زنجیر ۱۲۰۰ میلیمتر است. طول این دستگاه ۱۵ متر و عرض آن ۱ متر و ۷۰ سانتیمتر است و از ورق رول با ضخامت ۰.۸۰ تا ۱.۲۵ میلیمتر استفاده میکند. این دستگاه همچنین تأییدیه از نهادهای نظارتی شهرداری را دارد.

۵. فرمینگ سینوسی ریز

این دستگاه دارای ۲۲ دروازه طولی با شفت ۶۵ میلیمتری ترانس و ۹۵۰ قالب است که طول آن ۱۳ متر و عرض آن ۱ متر و ۵۰ سانتیمتر است. قدرت موتور این دستگاه ۴۰ دور در دقیقه است. این دستگاه به دلیل حساسیت بالا، تنها میتواند ورقهای رول با عرض یک متر را با ۱۸ دروازه فرمینگ کند و دو لب آخر ورق به صورت پایین درآمده باقی میماند.

آشنایی با مزایای استفاده از روش رول فرمینگ

به جرات میتوان گفت که فرآیند رول فرمینگ یکی از کارآمدترین روشها برای خم و شکلدهی به انواع ورقهاست. مزایای این روش عبارتند از:

- قابلیت شکلپذیری ورقها از هر نوع جنس و سایز

- استحکام و دوام محصولات خروجی این فرآیند

- تولید حجم بالای محصولات با هزینه کم

- عدم محدودیت در اندازههای ورقهای قابل فرمدهی

- سرعت بالای تولید بدون نیاز به اپراتور مستقیم