اسکلت فلزی

خانه » اسکلت فلزی

مزایای استفاده از اسکلت فولادی

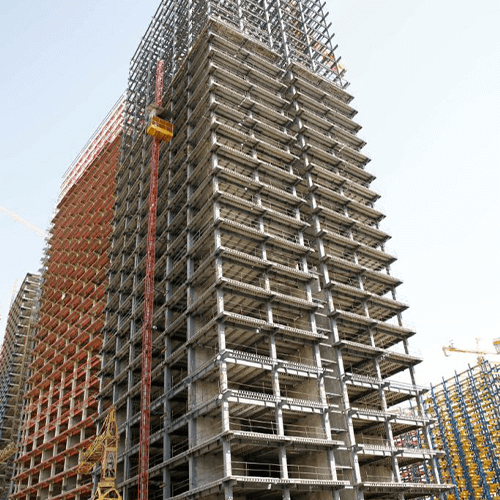

در حال حاضر ساختمانها در کشور به دو روش اسکلت فلزی و اسکلت بتنی ساخته میشوند که انتخاب هرکدام از این دو روش به فاکتورهای متعددی نظیر منطقه آبوهوایی، میزان بودجه، شرایط و کیفیت اجرا، مسائل فنی سازه و … مرتبط است و تشخیص آن بر عهده مهندسین باتجربه است. مهندسین و کارفرمایان با بررسی عوامل مختلف، نوع اسکلتبندی بنا را تعیین میکنند.

اسکلت فلزی از گذشتههای دور تا امروز در ساختمانها اجرا میشود و مزایای آن در برابر عوامل مختلف باعث شده این نوع اسکلتبندی در اکثر سازهها و ساختمانها به چشم بخورد. در ادامه به معرفی برخی از این مزایا میپردازیم:

سرعت اجرای اسکلت

همزمان با تخریب ساختمان قدیمی و اجرای گودبرداری، امکان ساخت اسکلت فلزی در کارخانه فراهم است؛ لذا سرعت اتمام پروژه بیشتر خواهد بود و طبیعتاً هزینههای زمانی پروژه کمتر و بازدهی مالی بیشتر خواهد بود.

سادگی نصب در محل

عملیات اصلی ساخت در کارخانه انجام میشود؛ لذا اسکلت فلزی در شرایط بسیار سادهتری نسبت به اسکلت بتنی در محل اجرا میشود. همچنین امکان کنترل کیفیت با استاندارد بالاتری در کارخانه فراهم میگردد.

بازدهی نهایی بیشتر

مدت عملیات اجرایی اسکلت فولادی نسبت به اسکلت بتنی کمتر است. در نتیجه باعث اتمام سریعتر پروژه و طبیعتاً کاهش هزینههای سربار و رسیدن به سود نهایی سریعتر و بیشتر، میگردد. همچنین به دلیل اینکه در اسکلت بتنی، ابعاد ستونها تقریباً ۳ برابر بزرگتر از ستونهای اسکلت فولادی است، لذا زیربنای مفید بیشتری به ساختمان اضافه میگردد. این امر باعث بهبود کیفیت فضاهای معماری و داخلی برای مصرفکننده نهایی میگردد.

انواع اسکلت فلزی

انواع اسکلت فلزی به نوع اسکلت فلزی پیچومهرهای و اسکلت فلزی جوشی تقسیم میشود.

اسکلت فلزی پیچ و مهرهای

در این نوع اسکلت فلزی، تمام ستونها و تیرهای فولادی از قبل در کارخانه و یا کارگاه تولید شده و بعد به محل ساخت و ساز فرستاده میشوند. در آنجا ستونها و تیرهای فولادی بهوسیله پیچ و مهره به هم متصل میشوند و در نهایت، اسکلت فلزی اولیه ساختمان را شکل میدهند. اسکلت فلزی پیچومهرهای بهترین اسکلت فلزی در بین بقیه اسکلتها است. سرعت ساختمانسازی با اسکلت فلزی پیچومهرهای بهمراتب بیشتر از بقیه انواع اسکلت فلزی است. زیرا تنها کاری که نیاز است در محل ساختوساز انجام شود آوردن تیر و ستونهای فولادی و پیچ و مهره کردن آنهاست.

از دیگر مزایای استفاده از پیچ در سازههای فلزی پیچ و مهرهای میتوان به عدم ایجاد تنشهای پسماند مشابه اتصالات جوشی، امکان باز نمودن سازه و استفاده مجدد، عدم نیاز به کارگر ماهر، محدودیت در تأمین وسایل و تجهیزات جوشکاری و بیسروصدا بودن هنگام نصب و اجرا اشاره کرد؛ اما مشکل عمده در اجرای سازههای فولادی با اتصالات پیچی، اجرای نامناسب سوراخها و عدم رعایت میزان نیروی پیش تنیدگی میباشد. در ادامه با اتصلات اتکایی و اصطکاکی آشنا خواهید شد.

اسکلت فلزی جوشی

در انواع اسکلت فلزی جوشی همه مراحل کار در محل ساخت و ساز انجام میپذیرد. قطعات تیر و ستونها در محل ساختوساز برش خورده و برای ایجاد شکل نهایی اسکلت فلزی این تیر و ستونها به هم جوش زده میشوند. برای ایجاد انواع اسکلت فلزی جوشی بهتر است جوشکارهای متخصص به کار گرفته شوند.

مزایای اسکلت فلزی پیچ و مهرهای نسبت به جوشی

برخی از مزایای اجرای اسکلت فلزی با پیچ و مهره عبارتند از:

▪️ سرعت اجرای بالا:

سرعت اجرای اسکلت فلزی پیچومهرهای باتوجهبه حذف جوش و جایگذاری ساده قطعات در محل نصب و اتصال ساده پیچومهره که نیاز به مهارت خاصی ندارد، نسبت به سازه فلزی جوشی بالاتر میباشد.

▪️ افزایش کیفیت ساخت:

در اسکلت پیچومهرهای باتوجهبه اینکه ساخت قطعات در محل کارخانه تحت نظارت و بازرسی دقیق انجام میشود، نسبت به سازههای فلزی جوشی که در محل ساخته و نصب میشوند، کیفیت بالاتری را شامل میشود.

▪️ ایمنی و پایداری سازه:

اسکلت فلزی پیچ و مهرهای نسبت به دیگر اتصالات در سازه فلزی، مقاومت بهتری در مقابل زلزله از خود نشان میدهند.

▪️ هزینه کمتر:

باتوجهبه بازبودن دست طراح در کم کردن ضخامت و ابعاد قطعات و امکان استفاده از اتصالات خرپایی و پیچیده، میتوان انتظار داشت هزینه سازههای فلزی پیچومهرهای نسبت به جوشی پائینتر باشد.

▪️ عدم نیاز به فضای کار زیاد:

به علت انجام بخش بیشتر کار در کارخانه، قابلت اجرا در شلوغترین و کمحجمترین موقعیتها فراهم است.

▪️ رواج جهانی:

در امریکا و اروپا تقریباً تمام سازهها، پیچومهرهای هستند، مگر در شرایط خاص و کماهمیت بودن سازه که بهصورت جوشی اجرا میشود.

▪️ امکان استفاده در مدیریت حوادث:

باتوجهبه نصب و برپایی ساده آن، امکان جمع و جابهجایی آن در مواقع حوادث مانند سیل و آتشسوزی نیز میسر است.

انواع جوش و روشهای جوشکاری

جوشکاری در ساخت اسکلت فلزی چه در حین مراحل ساخت در کارخانه و چه در محل اجرا، یک بخش جداییناپذیر از آن است، برای ساخت و سرهم کردن قطعات به یکدیگر بهخصوص در سازههای جوشی، بسیاری از قطعات در داخل کارخانه جوش داده میشوند و معمولاً یک واحد جوشکاری در کارخانهها با تجهیزات کافی در نظر گرفته میشود. ازآنجاکه دقت جوش کارخانهای بسیار بالاتر است و در مواردی نوع جوش، جوشکاری و تجهیزات آن با جوشکاری در محل متفاوت است؛ آشنایی با انواع جوش، روشهای پراستفاده و متداول و کاربرد استفاده از هریک، امری ضروری میباشد.

جوشکاری اسکلت فلزی عبارت از اتصال و یکپارچه کردن مصالح با یکدیگر به کمک حرارت، با و یا بدون استفاده از فشار و یا مواد پرکننده اضافی است. به مصالحی که باید به هم متصل شوند، فلز مبنا و به مادهای که این اتصال را برقرار میسازد، فلز پرکننده یا فلز جوش گفته میشود. برای ذوب فلز مبنا و فلز جوش، حرارت به کار میرود تا مواد بهصورت سیال درآمده و تداخل آنها امکانپذیر شود. معمولترین روشهای جوشکاری، خصوصاً برای جوش فولاد ساختمانی، استفاده از انرژی برق بهعنوان منبع حرارتی است و بدین منظور اغلب از قوس الکتریکی استفاده میشود. قوس الکتریکی عبارت از تخلیه جریان نسبتاً بزرگ، بین فلز جوش (الکترود یا سیم جوش) و فلز مبنا است که از میان ستونی از مواد گازی یونیزه به نام پلاسما انجام میپذیرد.

در جوش قوس الکتریکی، عمل ذوب و اتصال با جریان مواد در طول قوس و بدون اعمال فشار صورت میگیرد. در ادامه به طور مختصر به معرفی انواع جوش پرداخته شده است.

انواع جوش

- جوش گوشه (Fillet weld)

- جوش شیاری (Groove weld)

- جوش کام (Solt weld)

- جوش انگشتانه (Plug weld)

انواع روشهای بازرسی جوشکاری

ضرورت بازرسی جوش بهاینعلت است که در حین ساخت در ماده یا قطعه، انواع نقصها با اندازههای متفاوت ممکن است به وجود آید که ماهیت و اندازه دقیق این نقص، کارکرد آنی قطعه را تحت تأثیر قرار میدهد. عیوب دیگری مانند ترکهای ناشی از خستگی یا خوردگی در حین کار با ماده نیز ممکن است به وجود آید؛ بنابراین برای آشکارسازی نقصهای مرحله ساخت و همچنین برای آشکارسازی و مشاهده آهنگ رشد آنها در حین عمر کاری هر قطعه یا مجموعه، باید وسایل قابلاعتمادی در اختیار داشت. این ضرورت، در کارخانههای ساخت اسکلت فلزی نیز بسیار مهم است؛ زیرا ما انتظار داریم اسکلتی که در کارخانه ساخته میشود، بسیار باکیفیتتر و با درصد خطای بسیار پایینتری نسبت به اسکلتی که در محل اجرا ساخته میشود، باشد.

گام بازرسی جوش یکی از گامهای ضروری در فرایند ساخت اسکلت فلزی ساخته شده در کارخانه میباشد که توسط بازرسان، جوشهای انجام شده، در مرحله موردنیاز بررسی و تست میشوند.

ساختارشکست فرایند ساخت اسکلت فلزی

ساختار شکست (Work-Breakdown Structure/WBS) ساخت سازهها یا مصنوعات فلزی در نگاه کلی به شرح زیر است:

- فعالیتهای مهندسی

- تأمین مواد

- تمیزکاری و سند بلاست اولیه

- قطعه زنی

- مونتاژ اولیه

- جوشکاری

- مونتاژ تکمیلی

- جوشکاری تکمیلی

- تمیزکاری و سند بلاست

- رنگآمیزی

- بستهبندی، بارگیری و حمل

- نصب

نیاز به مشاوره اختصاصی دارید؟

که میپسندید فرم زیر را پر کنید تا در اولین فرصت با شما تماس بگیریم